生産ラインで問題が発生して不良品が出てしまった場合、どのように原因を特定しているでしょうか。確かに、担当者の管理不足は問題の一因かもしれませんが、管理不足よりも、機械や作業内容そのものに問題があったのかもしれません。こうした原因を客観的に判断し、適切に対処することが、製品の品質を守ります。

製造業では、製品の品質を守ることが、顧客満足度を高めます。製造ラインに問題が発生して品質に悪影響が出ないよう、さまざまな観点から管理する「品質管理」は非常に重要な仕事です。今回は、「品質管理」を行う上で押さえておくべき「4Mと変更管理」について解説します。

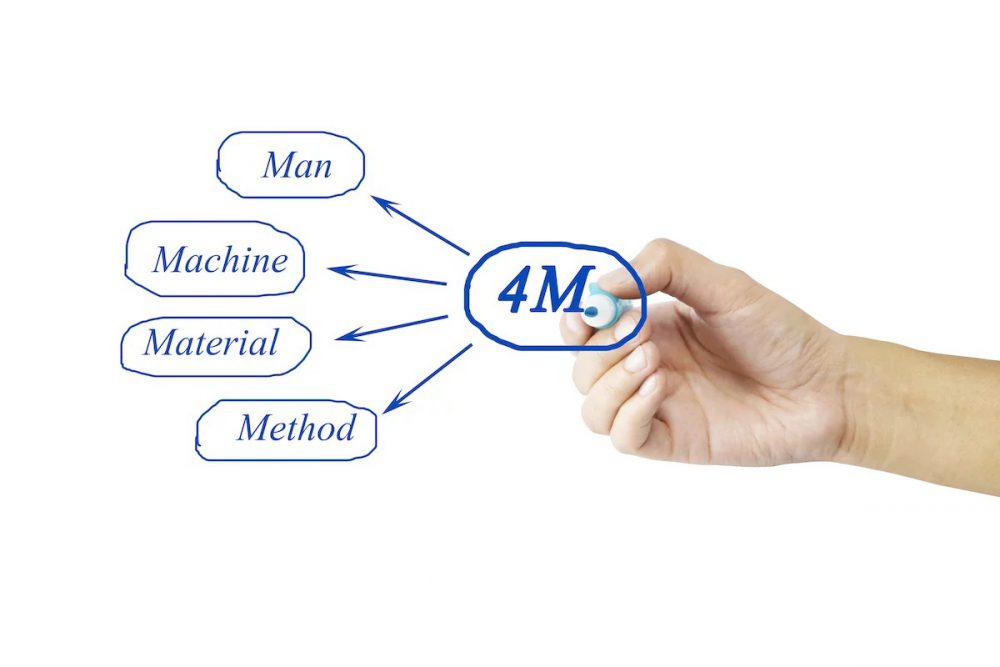

品質管理の基本型「4M」の定義

4Mとは、製造ラインを正常に機能させ、製品の品質を管理するために必要な4つの要素をまとめた造語です。それぞれ、以下の要素を指しています。

- Man:人

- Machine:機械

- Method:方法

- Material:材料

上記の頭文字をひとまとめにしたものが4Mです。これらの要素を管理することで、出荷の合格ラインを満たさない不良品が出てしまう原因を特定し、改善策を講じやすくなります。不良品が生まれる原因は多くの要因が複雑に絡み合っていますが、無数にある要因を4Mに分類することで、特に問題のある箇所を絞りこめるのです。

4Mを用いた変更管理の活用方法

需要の変化や価格競争への対応が求められる製造業では品質管理、品質向上のために、定期的に作業内容を変更する必要があります。4Mは、「変更管理(変化点管理)」を行うことで効果を発揮します。変更管理とは、製造工程において品質管理の要素である4Mに変更があった際、異常が起こらないよう品質を維持する活動です。

4Mの変更で発生しうるトラブルの予防

業務を行う中で4Mが変更されるタイミングは多くあるでしょう。予想される変化を明確にしておくことで、適切に現場の状況を管理することができます。

- Man(人):担当者の変更/ローテーション

- Machine(機械):設備や工具の移動/動作速度などの設定数値

- Method(方法):作業内容の変更

- Material(材料):材料やメーカーの変更

上記のような変化点は、担当者のローテーションといった日々変化するものから、中長期的な期間で発生する作業内容の変更といった変化点もあります。こうした変化を事前に明文化し、その影響や対応策をマニュアルなどで明確にしておきます。このとき、明文化した対応策は、若手作業員でも実行できる水準まで単純化しておくことが理想です。

しかし製造現場では、従業員や機器の動作数値など、変動する要素が無数に存在します。すべての変化を管理することは難しいため、品質に与える影響の大きさごとに対応の優先順位をつけるとよいでしょう。

また、こうした変化点を習慣的に記録することも重要です。品質への影響が大きい要素を常に記録していると、「正常な(悪影響がない)数値」と「異常が発生する数値」の見極めが可能になります。こうして蓄積されたデータは、問題が発生し原因を特定するときの参考資料にもできるため、重要な要素の日常的な記録を怠らないようにしましょう。

トラブル発生時の原因究明

予測している問題が発生したときは、事前に用意しているマニュアルなどで対応できますが、予測外のトラブルに直面したときは、どのように対処すればよいのでしょうか。

まず、管理者は事前に「予測外の問題発生時における報告や一時的な対処法」を明確にしておく必要があります。現場の作業員が問題に直面した際、「誰に」「何を」報告すべきかルールを決めておき、責任者が生産ラインをストップすべきか判断できるようにするためです。

報告が終わったら、なぜ問題が発生したのか、原因を究明します。各要素に以下のような変化点がなかったか、製造工程を振り返りましょう。

- Man:担当者の経験不足/増員や減員

- Machine:機械の不具合

- Method:作業内容の伝達ミス/マニュアルの欠陥

- Material:材料の品質不良/管理体制の変化

品質管理のそれぞれの要素にどんな変化があり、どの変化点が問題の核となったのか、日々のデータから照らし合わせることで特定が簡単になります。このとき「特性要因図」という、結果に対する原因を探る手助けをするフローチャート図を活用すると、特に重大な原因を特定しやすくなるでしょう。

参考記事:【図解】特性要因図は課題解決や改善活動に効果的。種類や書き方を解説

原因の特定ができたら、対応策をマニュアルに書き加えたり、作業内容や機械の設定を変更したりするといった再発防止策を講じます。4Mという考え方を用いると、品質に悪影響を及ぼす原因の特定が容易になります。しかし、再発防止策を練るのは、あくまでも人です。どの要素を管理すべきか、どんな対処を定めておくべきかなど、品質管理マネジメントを常に改善する意識を持つことが、製品の品質を守ります。

時代や需要の変化とともに調整・追加されていく要素

4Mは「機械加工による生産の4要素」として、品質管理の用語として古くから使われています。しかし、「4M分析」「5M(4M)+1E」「6M」など、同じような用語があり、混同している方もいるかもしれません。こうした用語は、製造現場における注意事項の移り変わりに応じて、4Mが派生した用語です。

次は、混同しやすい4Mの派生語をそれぞれ解説します。

【4M分析】災害調査の4要素

製造現場における労働災害(事故)は、どれほど注意しても完全に防ぎ切ることは困難です。しかし、災害発生リスクを限りなく減らすためにも、過去の経験を分析し、再発防止に努めなければなりません。労働災害の再発防止策として効果的な手法が「4M分析」です。

4M分析の4要素は、「機械加工による生産の4要素(4M)」とは、内容が異なります。

- Man:人

- Machine:機械

- Media:媒体または環境

- Management:管理

事故の原因は、当事者や関係者(Man)、事故に起因する機械や設備(Machine)、当時の作業環境やオペレーション内容(Media)に加え、管理状態(Management)の4カテゴリに分類できる、という考え方です。

「4M」は品質管理、「4M分析」は災害調査に用いられるため、名前は似ているものの使用する目的や状況が異なることがわかります。

【5M+1Eと6M】4Mでは品質管理は不十分だとして要素を追加

5M+1Eや6Mは、従来の4Mの要素だけでは管理が不十分なケースで用いられる「品質管理の要素」です。4Mは大量生産時代に考案されたため、製造業を取り巻く環境の変化に応じて新しい要素が追加されました。

- Man:人

- Machine:機械

- Method:方法

- Material:材料

- Measurement:検査・測定

- Environment:環境

製造業の中にも、食品や鋳造といったさまざまな業種があります。製品によっては、既存の4要素に加えて、温度や湿度、時間といった「環境」を管理しなければ、品質の維持が難しいと考えられるようになりました。

また、生産活動において「検査・測定」は特に重要なため、方法や機械から独立して管理することが一般的になりつつあります。

- Man:人

- Machine:機械

- Method:方法

- Material:材料

- Measurement:検査・測定

- Management:マネジメント

4Mが考案された当時は、限られた製品を大量生産していましたが、現在は「多品種少量生産」の時代に移り変わっています。多岐にわたる製造ラインを把握して適切な采配を行う「マネジメント」の重要性が増し、品質管理の重要な要素として位置づけられはじめました。その結果、「6M」という用語として定着しはじめているのです。

「品質管理に必要な4M」 や「課題解決・改善活動に活用できる特性要因図」について解説した無料ガイドは、こちらからダウンロードできます。

品質管理の見直しに活用できるフレームワーク

4Mを用いて品質管理における不良品発生を予防するには、作業工程やデータを使った問題点の可視化を行う必要があります。そこで、品質管理に役立つ他の考え方、手法についても解説します。

【QCD】生産管理の基本的な考え方

QCDとは生産管理において重要なQuality(品質)、Cost(コスト)、Delivery(納期)の3要素をまとめたものです。顧客満足のために製品の品質は特に優先すべきことですが、コスト、納期との兼ね合いも考える必要があります。

参考記事:生産管理の「QCD」とは?プロセス改善で向上する企業の提供価値

【QC工程表】品質管理の工程を示したもの

QCとは「Quarity Control Chart」の略称で、原材料を仕入れてから製品を出荷するまでの一連の工程、各工程での作業の結果と品質に影響しうる要素、品質の管理方法を示したものです。4Mを用いて各工程の問題点を洗い出す際に役立つでしょう。

【QC7つの道具】品質管理におけるデータ管理/分析の考え方

不良品の発生に繋がる課題を可視化するためには、データを集めて管理、分析する必要があります。その際に役立つのが、QC7つの道具です。下記の7つの手法にもとづいて、現状の把握/原因の特定を行い、対処法を考えます。

- パレート図

- 特性要因図

- 管理図

- 散布図

- グラフ

- ヒストグラム

- チェックシート

関連記事:新QC7つ道具とは?従来の7つ道具との違いや各道具を解説

場当たり的な対処法ではなく、4Mを継続的に管理することが重要

4Mを基本とした品質管理の要素は、生産管理のために用いられる他の手法と組み合わせて考えることで、問題の原因を特定するだけではなく、企業を成長させるためにも活用できます。

問題が頻発する要素を特定し、その点を解消することで品質や生産性の向上が見込めるのであれば、一時的な支出をしてでも投資をしたほうがよいでしょう。担当者のスキルの幅や安定性に課題があるのなら、産業用ロボットを導入して作業自動化を行う方法もあります。近年は、低価格化や小型化が進んでいるため、ひとつの作業自動化だけを担当するといった導入も可能です。また、製造現場の変化点を効率的に把握するために、IoT(Internet of Things:モノのインターネット)を導入して、工場のスマートファクトリー化を検討してみるのもよいでしょう。

課題をどのように解消すべきか、効果的な対策を講じられているか不安がある場合、ロボットSIer(システムインテグレータ)をはじめとした、工場の課題解決を専門とした事業者に相談してもよいでしょう。豊富な知見をもとに、効果的な対応策を検討してくれるはずです。

現場の課題を解消するときは、場当たり的な対処策を講じるのではなく、原因の特定やそれに応じた改善策を練り、再発防止のために、常に4Mをはじめとした重要要素の管理を怠らないようにしましょう。

関連記事:ロボットシステムインテグレータとは?導入プロセスや補助金を紹介

関連資料ダウンロード:現場改善のための課題発見フレームワーク