一般的に3軸で加工をするNC工作機械やマシニングセンタは、複数の面を加工する場合、材料をそれぞれ3方向に手動で回転し、固定しなおさなければなりません。人為的な作業が加わることで、時間がかかる上、置き直した際に誤差が生じて製品精度にバラつきが生じてしまうこともあります。そのような課題を解決するのが5軸加工機です。

今回は5軸による加工方法や、5軸加工機の種類、導入メリットなどを紹介します。

5軸加工機は加工面の変更も自動化する

5軸加工機とは、マシニングセンタに回転軸・傾斜軸の2軸を追加した機械のことです。一般的にX・Y・Zの直線3軸で構成されているマシニングセンタは、工具を自動で取り替え、多種類の加工を一度に行える工作機械ですが、加工面の変更は人の手で行わなければなりません。5軸加工機は、マシニングセンタに加工物を回転させ、倒すことができる機能を付け加えることで、加工面の変更の自動化も図るのです。

関連記事:マシニングセンタ(MC)とは?NC工作機械との違いや効果的な活用方法

5軸加工には、「割り出し5軸加工」と「同時5軸加工」の2種類があります。割り出し5軸加工は、追加した2軸を回転させて加工に必要な角度を割り出した後、残りの直行する3軸を用いて切削する加工法です。ある面を加工した後、テーブルを回転させて次の面を加工できる角度に調整します。

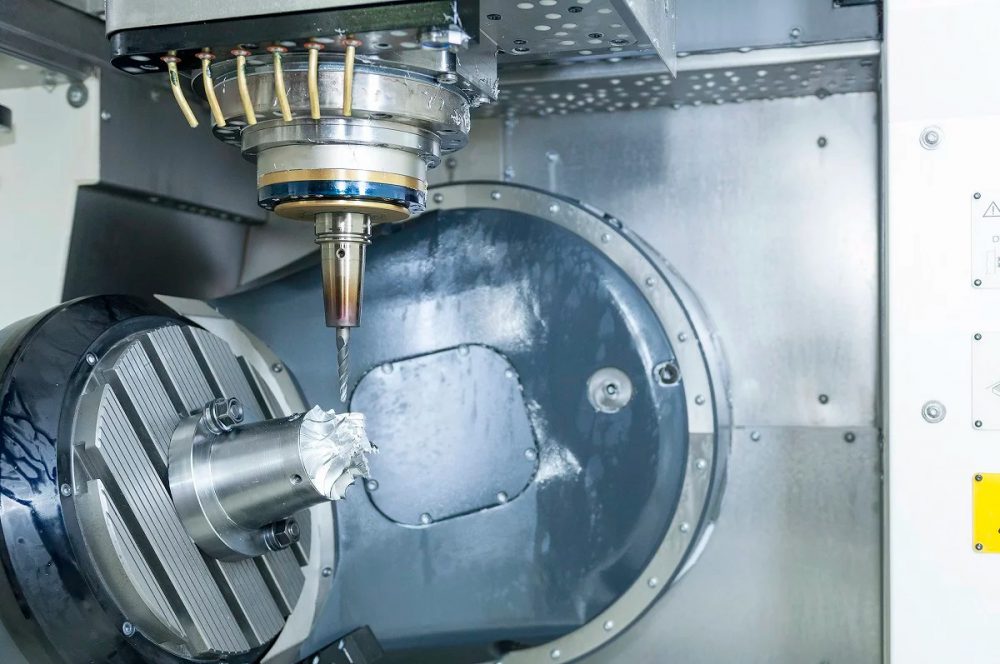

同時5軸加工は、追加の2軸と直交する3軸を、同時に制御して動かします。インペラーやブリスク、タービンブレードといった航空機部品をはじめ、精密機械、人工関節など、3軸加工では難しい複雑形状の部品の加工に使用されます。

5軸加工機のタイプは「追加する軸の位置」で変わる

5軸加工機は主に2つのタイプがあります。上述した加工の種類に合わせて紹介します。

1.加工精度が安定するテーブルタイプ

国内で最も多く出回っているのがテーブルに2軸を追加する5軸加工機です。加工物が固定されているテーブルが動くため、割り出し5軸加工に向いています。サイズにバリエーションが多く、加工精度が比較的安定しているタイプです。

2.加工範囲の広い工具タイプ

次に多く利用されているのが、工具に2軸を追加する5軸加工機です。工具側に軸を追加するため、機械が大きくなりますが、加工の自由度が高く、加工範囲が広いという特徴があります。すべての軸を同時に動かしても、テーブル側の動きと工具側の動きが干渉しあわないため、難しい加工を実現する同時5軸加工に向いているタイプです。

このほかにも、工具側に1本、テーブル側に1本の軸が追加されたタイプもあります。機能的な面では、テーブルタイプと工具タイプの中間的な立ち位置です。

5軸加工のメリットは回転軸による加工の短縮化と安定化

5軸加工機は、従来の3軸加工機と比較してどのような違いがあるのでしょうか。今回はその違いを3つのメリットとして具体的に解説します。

メリット1.突き出し量の少ない工具で加工できる

5軸加工機は、自由な方向から加工できるため、工具の突き出し量を短くすることが可能です。3軸加工機で深物を加工する場合、加工物と工具が干渉すると加工が失敗しやすくなるため、工具の突き出し量を長くしなければなりません。

突き出し量が長くなるほど、工具の剛性が低くなります。剛性とは「物体の変形しにくさ」です。剛性が高くなるほど物体が変化しにくいことになります。突き出し量が長いと、工具の動きにブレが生じ、加工が難しくなるため、精度を保てません。限界まで長く突き出しても、工具が届かない場合もあります。

5軸加工機の場合は、深物であっても工具、または加工物を傾けられるため、短い突き出し量による加工が可能になるのです。突き出し量が短ければ工具の剛性が高くなるため、安定した加工を行えます。また、剛性が高くなると、工具に生じる衝撃が少なくなるため、工具寿命が延び、ランニングコストの削減にも繋がるのです。

メリット2.一度のチャッキングで多面加工ができる

3軸で多面加工をする場合、面を変更して加工するたびにチャッキング(工具や工作物の固定)などの段取り替えを行う必要があります。自動で治具を交換するマシニングセンタにおいても、3軸の場合は加工する面を変えるためにテーブルや加工物を動かさなければなりません。

チャッキングが多くなると、設置する際に加工箇所の位置がズレたり、段取り替えに時間がかかったりするため、できる限り動かす回数を減らすことが求められます。

5軸加工機は、加工物または工具を回転させたり、傾けたりできるため、取り付け面を除けば、一度のチャッキングで多面加工が行えます。多面加工を同時に行うことで、高精度を維持でき、段取り替えの時間を削減できるのです。

メリット3.切削工具の加工位置を選べる

5軸加工機では、切削工具の加工位置が選べるため、切削条件の良い工具部分で加工が行えます。具体的には、先端が球状になっているボールエンドミルによる加工です。曲面や傾斜面などの3次元形状加工では、ボールエンドミルが多用されます。

3軸加工の場合、加工物を斜めに設置することが困難なため、ボールエンドミルと加工物を垂直にして加工しなければなりません。工具の先端の面積が大きい場合、中心の切削速度はゼロになるため、切削断面に切りクズ跡など、いわゆる「むしれ」が生じてしまいます。

5軸加工機はボールエンドミルと加工物の接触箇所を任意で設定できるため、先端による加工を行う必要がなく、加工面の精度が向上するのです。

5軸加工機を導入する際の注意点

3軸加工機と比べてメリットが大きい5軸加工機ですが、注意しなければならない点もあります。まず、テーブルが回転・傾斜する機種の場合、あまりにも重量のある加工物はテーブルが耐えられないため、安定した加工ができません。

また、機械の制御も難しくなります。一般的に、加工機は軸が増えるほど、制御しづらくなるからです。3軸よりも5軸のほうが、制御しなければならない座標が多く、寸法ズレの対応が難しくなります。したがって、作業員はより細かな点に注意を払う必要があるのです。

5軸にとどまらない多軸加工工作機

5軸加工機を導入することで、安定した加工、作業時間の削減が実現します。工作機の発展は進んでおり、現在は5軸加工だけでなく、6軸加工機や8軸加工機など、さまざまな多軸加工工作機が登場しているのです。しかし、工作機にどれだけ軸が増えようとも、人の手で材料などの設置や運搬を行わければなりません。そういった作業も自動化するのが産業用ロボットです。

産業用ロボットの導入によって、ライン作業を担当していた作業員は、ロボットのオペレーティングや運用だけで済むようになります。その結果、人件費の最適化だけではなく、作業員を重労働や過酷労働から解放したり、品質の均一化にもつながったりするのです。

関連記事:産業用ロボットとは?主な5種類や事例、他のロボットとの違いを解説

たとえば、切削加工には直交ロボット、加工物や材料の運搬には垂直多関節ロボットを用いることで、加工から運搬までノンストップで自動化を図れるのです。

参考記事:目的にあわせた柔軟な組み合わせが魅力!直交ロボットの特徴とは

参考記事:なぜ人気?垂直多関節ロボットのメリットと用途を構造から解説

もしロボット活用や現場の課題についてお悩みの場合は、ぜひロボットSIerにご相談ください。問題点の抽出や改善施策のご提案、補助金申請のサポートまで、経験豊富なエンジニアが御社のお悩みを解消いたします。